Shetlandsprojektet

Da jeg var ung, var en Shetland 570, en moderne båd. Siden min barndom, har vi altid sejlet i mindre åbne speedbåde, men 570éren tiltalte mig. Problemet var bare, at jeg ikke havde råd til at købe den, da mine penge gik til andre ting. –Det endte med, at jeg slog det ud af hovedet.

Men i 2022, fik jeg et flip og begyndte at søge efter en Shetland, bare for at se, hvor de var prismæssigt. De var faldet en del, men stadigvæk dyre. Fælles for de fleste, var at de var godt brugte, at se på. I min søgen, faldte jeg over en annonce, hvor en skrottet Shetland 570, blev udbudt til genopbygning.

Min erfaringsbase for glasfiberarbejde, begrænsede sig til grove småreparationer på bådene, samt 3 måneder på en vindmøllefabrik. Det var lidt af et sats, men jeg tænkte, at båden er en brugsgenstand, så den behøvede ikke at ligne en ny. Jeg ringede på annoncen.

Historien bag båden, var at tidligere ejer, havde kontaktet virksomheden, for at få en ny motor monteret. Da de borede i hækken, opdagede de at den var rådden. Det blev aftalt, at virksomheden, skulle lave hækken, men da den var skåret bort, kunne de se at bunden også var rådden. Båden var smaskrådden. Dækket blev skåret ud, men det stod klart, at det ikke kunne gå at lave båden.

Dermed købte jeg en båd, uden hæk, eller dæk. Til gengæld fik jeg lidt materialer med og lovning på vejledning, samt mulighed for tilkøb af yderligere materieler.

Heine har virksomheden ”Nautic Service”. Han er en ren troldmand, til glasfiberreparationer, som bliver lavet med store håndværksmæssige færdigheder. Da han samtidig er en flink og omgængelig type, som gladelig deler ud af sin erfaring, har han været en stor hjælp i mit projekt. https://nauticservice.dk/

Hver gang jeg skulle i gang med noget nyt, tog han sig god tid til at forklare tingene, så jeg kunne lave det rigtigt, første gang.

Kan en glasfiberbåd rådne?

Ja og nej. Selve glasfiberen rådner ikke. Men de fleste både rummer krydsfiner i en del af konstruktionerne og kommer der vand til træet, rådner det. Der hvor det ofte går galt, er hvis der bores, eller skrues i konstruktionen.

En Shetland, er lavet i en ”dobbeltskrogskonstruktion”, hvor bunden er støbt i en form. Derpå ligger der et lag skum og øverst en træplade, som er belagt med glasfiber. Kommer der vand under dækket, bliver træpladen våd og rådner. Dette kan ske, hvis man skruer noget fast i dækket, eller der opstår en utæthed i bunden.

På samme måde, er hækken lavet i en sandwichkonstruktion, med en træplade i midten, omkranset af glasfiber. Men når motoren boltes fast i hækken, laver man hul ind til træet. Det er nærmest umuligt, at tætne, så der ikke kommer lidt vand der ind.

Så ja! Rigtig mange ældre både, er smaskrådne. Problemet er, at man ikke kan se det, da det netop er skjult af glasfiberen. Pludselig opdager man, at båden er blød i de bærende dele og er klar til skrot. Så køber du en ældre båd, risikerer du, at den er i dårlig stand. –Uden at det er til at se!

Standen på min Shetland, var jo ret let at vurdere, da den var skrællet helt. Heine, ejeren af virksomheden, rådede mig til at ændre konstruktionen, så der kom spanter, i stedet for skum. Det har den fordel, at man kan dræne indtrængende vand ud, da det hele ikke er pakket i gennemblødt skum. Hvis man samtidig tænker sig om, så alle overflader, under dækket, er belagt med glasfiber, kommer der ikke vand til træet, nedefra.

Men da skummet ikke støtter skroget, må kølen forstærkes, for at kunne holde. Første punkt, var at styrke kølen, med nogle solide lag glasfiber.

Da kølen var ordnet, blev spanterne ilagt. De blev limet på skroget med vindmøllelim og belagt med glasfiber. Det var lidt et puslespil, da der skulle laves drænkanaler, så eventuelt indtrængende vand, kunne løbe ned i pumpebrønden, bagerst i båden.

Dækspladerne blev skåret til og belagt med glasfiber, på undersiden. Så blev de limet på spanderne og fik lov til at hærde. Sprækken langs skroget, blev fyldt op med lim. For en sikkerheds skyld, blev kanten sat sammen med skroget, med en strimmel glasfiber. Til sidst blev dækket belagt med glasfiber, så det var klar til at lave overflade på.

Hvordan får man glasfiber til at hænge fast på træ?

Hvis man bare ruller glasfiber ud på en træplade, vil det sikkert slippe, før eller siden. Problemet opstår, da træpladen absorberer polyesteren. Den suger simpelthen polyesteren væk fra glasfiberen, så det ikke binder sammen. Så man starter med at ”male” træpladen med polyester og lader det hærde. Så er den mættet og kan ikke absorbere mere. Derpå kan man pålægge glasfiberen, uden at det slipper senere.

Jeg skulle have genskabt hækken. Men jeg ønskede ikke, at inddæmme en ny træplade i den. Den konstruktion, har jo ligesom vist sig, at have svagheder. Det vil være nærliggende at tro, at en massiv glasfiberkonstruktion, er det stærkeste. Men hækken skal kunne give sig, når motoren får gas, så det dur ikke at lave den alt for stiv. Til det formål, er en sandwichkonstruktion, det rigtige. Jeg valgte at ilægge et tykt lag lim, mellem de kraftige lag af glasfiber. –Jeg kunne også have valgt almindelig polyesterspartel. I hvert fald, er der ikke træ i min hæk, så den rådner ikke igen.

I processen, skulle jeg bruge et tyndt lag, plant glasfiber, for at lukke hullet i hækken. Jeg klippede den blot ud af en glasfibermåtte, så facon og størrelse passede. Så rullede jeg et lag afdækningsplastik ud på bordet, lagde min tilpassede måtte på det og fyldte polyester i, med en pensel. Polyesteren kan ikke binde på plastikfolien, så da pladen var hærdet, var den let at pille af afdækningsplasten. Jeg kunne også have brugt en plasticpose, til at støbe på.

Den støbte plade, blev limet i hækken. Derfra, var det let at lægge lagene på.

Først nogle lag glasfiber. Så det tykke lag lim, for at bryde stivheden.

Til sidst de afsluttende lag glasfiber. For at få hækken plan, måtte den jævnes ud. Ved at flytte en loddestok rundt på hækken, kunne jeg se ujævnhederne og tegne kanten på fordybningen op, med en speedmarker. Så var det bare at klippe en måtte til, så den passede i fordybningen og laminere den på. –Slibe rent, når den var hærdet og gentage processen, indtil hækken var plan og fin.

For at være sikker på styrken, pålagde jeg et par lag, i hele hækkens størrelse.

Inden gelcoaten, blev den spartlet med polyesterspartel og slebet glat.

Laminering af glasfiber

Glasfibermåtterne kan være udformet i forskellig tykkelse og opbygning. Når de skal lamineres, skal de fyldes med en hærdende harpiks, helst uden at efterlade luftbobler. Man kan gøre det på flere måder. Er det vandrette flader, kan man bare lægge glasfibermåtterne ud og påføre polyesteren ovenfra. Dette gøres lettest med en malerrulle, som størrelsesmæssigt, passer til projektet. Er det meget små reparationer, kan det gøres med en pensel. Dernæst rulles luften ud, med en glasfiberrulle, indtil måtterne er helt fyldt op med polyester. Hvis der er hvide pletter, er der luftbobler, som skal rulles ud.

Taler vi om lodrette overflader, er det lettest, at påsmøre et lag polyester på underlaget, som glasfibermåtten klistrer fast i. Det lyder let, men kan sagtens drille. Polyesteren opløser hurtigt bindemidlet i glasfibermåtterne, så de falder fra hinanden. På lodrette flader, kan måtterne let slippe og falde ned, samtidigt med, at de falder fra hinanden. Man skal være klar med malerrullen og glasfiberrullen, så snart man går i gang.

Rengøring af værktøjet, gøres med acetone. Er polyesteren hærdet, må det fjernes mekanisk. Malerruller kasseres, når de er fyldt med hærdet polyester, da det er billigere, end at rense dem.

Det er altid bøvlet omkring udvendige kanter og jo skarpere kanterne er, des værre er det. Glasfiberen fortsætter med at slippe, indtil spændstigheden fra glasfibrene, klistres fast. Der er ikke andet at gøre, end at blive ved med at rulle det på plads, med glasfiberrullen, indtil det holder sammen. Til sidst, bliver polyesteren så tyk, at det holder fibrene, så de følger kanten. Er der mange kanter, kan det hjælpe, at bruge tynde måtter, da de er meget lettere, at forme. Selv om der skal flere lag til, indtil tykkelsen på konstruktionen, er nået, kan det alligevel være det hurtigste i længden.

Tænk over, hvordan glasfibermåtterne opbevares. De må ikke indeholde fugt, når de skal bruges, da det vil ødelægge lamineringen. Er måtterne blevet fugtige, må de kasseres.

Tilskæringen af måtterne, gøres lettest på et stort glat bord. Jeg lagde en stor glat krydsfinerplade, op på nogle bukke, med nogle kraftige stykker træ, i mellem. Det fungerede glimrende.

Til at skære måtterne, brugte jeg en glasfibersaks. Har man ikke sådan én til rådighed, må man finde en solid kraftig saks. Glasfibermåtterne er hårde ved saksens skær, så den skal måske slibes, ind imellem. Man skal nok ikke ”lige låne” en fin sysaks og tro, at man kommer godt ud af det.

Alle reparationer, startes med, at slibe reparationsstedet ren. Det er bedst at arbejde på nyslebede overflader. Det dur ikke, at lægge nyt glasfiber, ud over eksisterende topcoat, da det ikke vil binde fast, så topcoat skal slibes bort, hvor der skal repareres.

Den mest almindelige harpiks, er polyester. Polyester skal aktiveres med hærder, inden den påføres glasfiberen. Her er det vigtigt at indskyde, at hærderen skal passe til polyesteren, så sørg for at købe det sammen. I almindelig rumtemperatur, vil 1% hærder, oftest være passende. Mål det nøje af! Jeg købte en dynge blandekopper, hos en autolakerer, til afmåling af polyesteren.

Hærderen blev afmålt med en sprøjte. Er temperaturen lavere, kan man tilsætte lidt mere hærder, men det kræver erfaring, at dosere rigtigt. Er temperaturen meget lav, går hærdningsprocessen ikke rigtigt i gang og polyesteren bliver ved med at være klistret og blød. Man skal ikke meget under 10 grader, inden det kan drille.

På den anden side, skal man være klar til laminering, når man tilsætter hærderen. Man har kun nogle få minutter, at arbejde i, inden polyesteren størkner og bliver gelé-agtig. Hele tricket, er at blande i så små mængder, at man kan nå at bruge det. Laver man større overflader, er det bedre at blande flere gange, end at stå med en ubrugelig spand hærdende polyester.

Når polyesteren er færdighærdet, er den rav-agtig i konsistens og kan slibes.

Ubrugt polyester, ændrer sig med tiden og bliver for gammelt. Man skal ikke anvende noget polyester, som man har haft stående i årevis. Det skal helst bruges indenfor et år, efter produktionstidspunktet.

Gelcoat og topcoat

Gelcoat, er en polyesterbaseret maling. Gelcoat påføres med en malerrulle, eller sprøjtes på, med en specialsprøjte. Det lidt underlige ved gelcoat, er, at det aldrig helt hærder op, men bliver ved med at være klistret. Man kan ikke slibe gelcoat, inden der er påført topcoat.

Topcoat er gelcoat, iblandet 5% flydende specialvoks. Det lyder lidt underligt, men voksen får malingen til at hærde helt op, så den ikke længere er klistret. Dette gælder også de underliggende lag gelcoat, som altså også hærder helt. Når topcoaten er hærdet, kan det slibes og poleres.

Større overflader slibes lettest med en excentersliber. Små reparationer vandslibes i hånden. Hertil er små runde slibeklodser, med velcro, gode at bruge. Til at tilføre vand, brugte jeg en opvaskemiddelflaske, men du kan selvfølgelig anvende, hvad du vil.

Til sidst poleres overfladerne med et polermiddel og afsluttes med bådvoks.

Jeg tænker, at bådens tidligere indehavers, kæreste eje, var en boremaskine. Der var et utal af huller i båden. Det er mig en gåde, hvorfor.

Alene instrumentbrættet, var gennemhullet, efter alle de målere, som engang har siddet der. Pladen var så ødelagt, at jeg valgte at skære den ud og laminere et nyt stykke i, så det igen blev stærkt og fint.

Alle hullerne uden på skroget, lappede jeg, en efter en.

Kistebænke

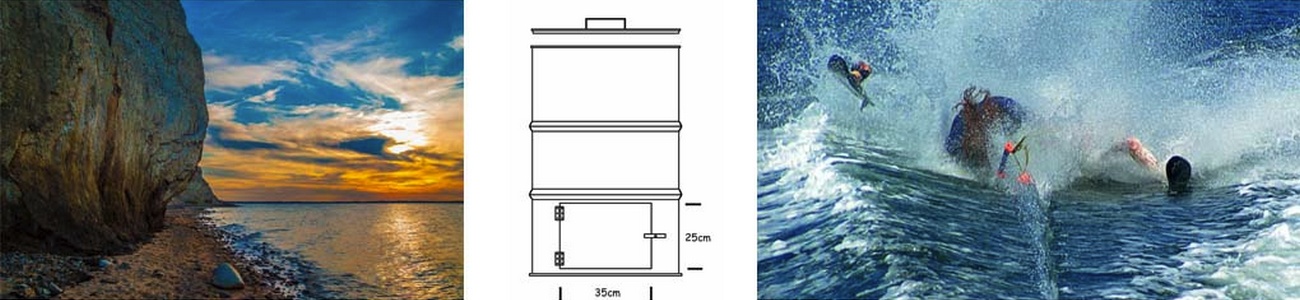

Der skal siddepladser til. Samtidigt, er det rart med stuverum, så man ikke har alt for meget, til at ligge løst i bunden af båden. Der skulle laves kistebænke af krydsfiner, som skulle belægges med glasfiber. Jeg ville ikke have mit fine nye dæk, gennemboret af skruer, så alting skulle lamineres fast til dæk og skrog.

Rent designmæssigt, ser det kedeligt og hjemmelavet kasseagtigt ud, med skarpe kanter, på kistebænkene. For at skabe de runde former, skar jeg en række tætsiddende riller, næsten igennem plade, fra bagsiden. Ved at sprøjte vand på forsiden, blev træet blødt nok til, at jeg, over tid, kunne formspænde det.

Når tingene var skruet sammen, fyldte jeg rillerne med spartel og lagde et tyndt lag glasfiber på. Jeg byggede mine kistebænke i moduler og satte dem sammen i båden.

Som altid, blev der lagt glasfiber, spartel og topcoat på.

De forreste sæder, er formstøbte marinesæder, monteret på svirvler. Det er en dyr, men også fin og bekvem løsning. Disse er boltet i kistebænkene.

Skridsikre overflader

Af praktiske årsager, er en skridsikker overflade på dækket, det smarteste. Dækket var belagt med glasfiber, spartlet og slebet glat.

For at lave en pæn afgrænsning, tapede jeg en smal bort, langs kanterne. Så rullede jeg et jævnt lag polyester ud på dækket. Det er vigtigt, at laget bliver så jævnt, som muligt, da der ellers kommer bølger i det færdige resultat.

Så dryssede jeg fint ovntørret sand, via en si, udover hele dækket. Da det var hærdet, blev det støvsuget grundigt, så der ikke lå løse sandkorn.

Til sidst, rullede jeg et lag topcoat på. Resultatet blev rigtig fint.

Installationer

For at lette trækning af ledninger, kabler og slanger, monterede jeg gennemgående rør, fra kabinen, til kamrene ved motorbrønden.

Da båden er bygget til dagssejlads, ville jeg have tankene i kabinen, dels så de ikke fylder i cockpittet, dels for at få vægt frem i båden. Der blev monteret et brændstoffilter på væggen, så det er til at skifte.

Strøm og vand, er en skidt kombination. Normalt placerer man alle knapper i cockpittet, men jeg foretrak, at montere dem i kabinen, alene for at beskytte mod regn.

Alle ledninger er zinkbelagte.

Der er monteret to batterier, en hovedafbryder, hvor man kan vælge om man ønsker at bruge begge batterier, eller bare det ene.

Desuden en sikringsboks og et voltmeter.

Styregrejerne blev skilt ad, renset, malet og smurt grundigt, med marinefedt.

Gas og gearkabler, blev skiftet og smurt godt.

Af sikkerhedsmæssige grunde, blev der monteret 2 lænsepumper, en manuel og en elektrisk. Den elektriske, kan justeres via knappanelet, så den er automatisk, hvis man ønsker det.

Motoren er en totakts Mercury, 90 hk, med powertrim, så den kan hæves og sænkes, fra pilotsædet.

Ingen båd, uden kompas. Kompasset er et klassisk Silva marinekompas.

En af farerne ved sejlads, er at falde over bord. Hvis man ikke kan komme op i båden igen, er faren åbenbar. Man kan godt træde på en af motorens finner, men det er ikke så let. Jeg monterede en sammenklappelig stige på hækken. Den er ikke køn, men nødvendig, i min optik.

Alle skruer, bolte, klyds, beslag og lignende, er lavet i A4-rustfrit stål, da det, reelt, er det eneste stål som kan modstå saltvand.

Stafferinger

De originale stafferinger, var skrællet af båden, men man kunne stadigvæk se, hvor de havde siddet.

Man kan købe efterligninger, men jeg synes ikke, at de rammer særligt godt. Det signifikante design, fra de originale stafferinger, klæder båden virkeligt godt, så det ønskede jeg at genskabe. –I hvert fald, så tæt på, som jeg kunne.

Jeg købte lidt forskelligt malertape. Der var nogle tynde ruller, som kunne passe med de tilsvarende tynde linjer i stafferingen.

Teksten printede jeg ud og overførte til nogle ark af malertape, som jeg klippede ud. Det eneste, jeg ikke forsøgte at lave, var ror-logoet, som er placeret sammen med teksten.

Da tingene var masket op, lavede jeg stafferingerne med sprøjtemaling.

Bunden fik en frisk gang bundmaling.

De sidste småting, blev monteret og endelig var båden sejlklar.

Spredte tanker om projektet

Det har været et sjovt og lærerigt projekt. Jeg har lært en masse om glasfiber og reparation af både.

Det er værre med økonomien! Alle materialerne, løber op, så slutbeløbet på båden, blev dyrere, end jeg havde regnet med. Jeg tror ikke engang, at jeg kan sælge båden og holde materialeprisen hjemme.

Laver man båden til sig selv, kan man måske forsvare projektet. Man får en båd, som er bomstærk og uden skjulte rådskader. Men økonomi og antallet af arbejdstimer, skal man nu nok abstrahere fra.

Mest komisk, er at det slet ikke er en båd for mig. Jeg havde blot låst mig fast i drømmen fra min ungdom og tænkt, at det er en fed båd. Det er det også, men sejleroplevelsen afviger brat, fra de mindre åbne både, jeg er vant til og det er her at det gik galt. Shetlandén er mere rolig og campingvognsagtig og passer egentlig ikke til mit temperament. Dermed er båden sat til salg. Jeg vil tilbage til en åben båd.

Men jeg håber, at du kan bruge nogle af de oplysninger, som siden rummer og hjælpe dig i dit projekt.